El cobre es uno de las materiales no férricos más utilizados en diferentes ámbitos por su gran versatilidad y las ventajas que ofrece con respecto a otras opciones. Conocer cómo se debe soldar una tubería de cobre es fundamental para hacerlo con total seguridad y para obtener las máximas garantías.

Las tuberías de cobre se utilizan especialmente para los trabajos de fontanería, gas, calefacción y aire acondicionado. Además, son también frecuentes en los de tipo industrial, relacionados con la conducción de fluidos o la energía sostenible.

Ventajas del cobre como material

El cobre es un material natural que se aprovecha de manera directa y que cuenta con múltiples ventajas, como veremos a continuación. Se ha empleado a lo largo de la historia de la humanidad para crear herramientas de diversa índole, además de objetos ornamentales y armas. Es, por tanto, fundamental tanto en el ámbito profesional como doméstico. Sus ventajas más destacadas son las siguientes:

Fácil instalación

Los tubos de cobre no solo permiten transportar fluidos, sino que también se encargan de protegerlos. Pero además de ello, la instalación de las mismas es muy sencilla y puede realizarse en un corto espacio de tiempo. Para unirlas, pueden emplearse tanto las uniones en frío como la soldadura por capilaridad, de cuyo proceso hablaremos más adelante.

Por otra parte, ofrecen una gran flexibilidad, ya que en el caso de que sea necesario realizar alguna modificación, es posible desoldar y después empalmar de nuevo. Puede curvarse en frío y así adaptarse también a cualquier tipo de estructura.

Ligereza y rentabilidad

La facilidad para manipular las tuberías, así como su ligereza, reducen el coste del transporte y de la manipulación. Además, se facilita el montaje en un punto y el posterior traslado hasta el lugar donde vayan a instalarse. En cuanto a su rentabilidad, es un material con una excelente durabilidad, que puede alcanzar los cien años, de ahí que la relación entre la calidad y el precio sea ejemplar.

Alta resistencia y elasticidad

Las tuberías de cobre ofrecen una resistencia muy elevada a las altas temperaturas, ya que ni siquiera se deforman. Tampoco emiten gases tóxicos. Esta conductividad térmica se debe al elevado punto de fusión del cobre, y hace que se utilicen con frecuencia en las instalaciones antiincendios. Dado que además cuentan con un alto coeficiente de dilatación térmica, están presentes en prácticamente cualquier sistema de calefacción o sistema para agua potable.

En cuanto al frío, este tampoco afecta a su estado, ya que el cobre es criogénico. Y por su elasticidad, soporta bien los golpes y las altas presiones. No solo el material en sí, sino que se mantienen sus propiedades al soldar una tubería de cobre, y hace que sea seguro y de alta fiabilidad.

Apto para todo tipo de entornos

Además de la resistencia a las altas y bajas temperaturas, el cobre también soporta la humedad o la incidencia de los rayos de sol. No aparece corrosión y se mantienen inalterables con el paso del tiempo. Así que pueden emplearse tanto en interior como en exterior, a la vista o empotradas.

Otras ventajas destacadas son que se trata de un material seguro que no produce daños en la salud, es completamente reciclable y además evita la formación de bacterias y hongos.

El cobre en las soldaduras

Aunque como hemos visto, las ventajas de este material son de amplio espectro, a la hora de soldar una tubería de cobre, la dificultad aumenta con respecto a las de metal. Así, existen diversos tipos de soldaduras para cobre según las necesidades que se tengan, los materiales a emplear y sus características o las técnicas en sí.

La finalidad de la soldadura con soplete es la de unir las piezas de cobre, en este caso las tuberías, con otras de un material diversos, que se fundirá en la unión de las partes. También cuando los materiales implicados tienen poca soldabilidad y no es necesaria una resistencia alta.

Conocer las técnicas existentes permite hacer reparaciones con carácter sencillo, como es el caso de las fugas en las tuberías, en la instalación de radiadores e incluso lavabos. Cuando se tiene en cuenta la temperatura de la fusión del material de aporte, puede hablarse de soldadura fuerte y soldadura blanda.

Cómo soldar una tubería de cobre con la técnica de la capilaridad

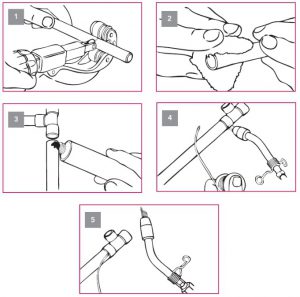

Si se desea soldar una tubería de cobre por medio de la técnica de capilaridad, a continuación se encuentran los pasos que deben seguirse para ello.

Cortar y limpiar los tubos

El primer paso para soldar una tubería de cobre por capilaridad consiste en cortar el tubo a escuadra. Para ello se utilizará un cortatubos y se ajustará el tubo en la cuchilla de corte y se girará para apretarlo. Luego se eliminarán las rebabas, es decir, los restos de material que sobresalgan del borde o de la superficie del tubo. Esto evitará que se acumule la suciedad en el futuro.

Una vez hecho esto, se procederá a limpiar el extremo de la tubería. Para esta labor puede utilizarse una madeja de lana de acero, una lija fina o un estropajo de aluminio; muy efectiva para este trabajo. Hay que tener en cuenta que los racores, esto es, las piezas metálicas que sirven para unir los tubos, deben estar completamente limpias en su parte interna.

Untar el decapante para soldar una tubería de cobre

Cuando las piezas se encuentran limpias y listas para la soldadura, puede comenzar a untarse el decapante en el extremo del tubo que se vaya a soldar. Es posible hacerlo con una espátula o con el mismo tubo. Lo importante es no excederse con la cantidad. Después, se introducirá el tubo en el racor hasta el fondo, y se le dará vueltas para que el decapante quede bien repartido.

Calentamiento

El tercer paso es el calentamiento de las piezas. Por medio de una pinza eléctrica o bien de una lámpara de soldar, se debe calentar la unión del tubo con el racor de forma moderada. Para identificar la temperatura adecuada, el hilo de la soldadura será la referencia. Cuando este empieza a fundirse al contacto, la temperatura será la adecuada.

Colocación del hilo

Por último, se colocará con cuidado el hilo de la soldadura en el borde exterior del racor, hasta llegar a la parte de metal de aportación que hay entre la embocadura y el propio tubo. En lo que respecta a la longitud del hilo de soldadura, esta será igual al diámetro que tenga el racor, de forma aproximada.

Consejos al soldar una tubería de cobre

Ahora que ya conocemos cómo soldar una tubería mediante una de las técnicas más comunes, es interesante tener en cuenta algunos consejos cuando se realiza este trabajo, a pesar de que no tiene una gran dificultad.

Utiliza protecciones en la soldadura de una tubería de cobre

La dificultad a la hora de soldar una tubería de cobre varía en función del método utilizado y del espesor que tenga el tubo. No obstante, en ningún caso se está exento de riesgos. Por ello, es aconsejable utilizar siempre protecciones mientras se realiza este trabajo.

Además de llevar guantes para evitar una posible quemadura, hay que proteger la cabeza y la cara, y en especial los ojos, llevar ropa de seguridad y una máscara para respirar. Hay que recordar que se trabaja a temperaturas muy elevadas y las lesiones pueden ser de gravedad.

Realiza un precalentamiento

Ya hemos hablado de la alta conductividad térmica que tiene el cobre. Por esta misma razón, es esencial proceder a precalentar el material antes de comenzar a soldar una tubería de cobre. Al menos, cuando el espesor es superior a los 2 mm o bien 0,01 pulgadas.

Todos los segmentos que conforman la tubería que va a unirse deben ser precalentados de manera uniforme. Lo que se consigue es disipar el calor con lentitud una vez que se finaliza la soldadura. La ventaja que ofrece es que se evita la posterior aparición de grietas. La temperatura a utilizar puede oscilar entre los 10º y los 400º. Todo depende del espesor que tenga la pieza.

Utiliza el soplete correcto

En función del diámetro de las tuberías y de los materiales que vayan a utilizarse para la soldadura, habrá que tener en cuenta también el tipo de soplete que se emplea para ello. Existen sopletes de soldar que utilizan bombonas de gas, con múltiples boquillas y cuya llama es de mayor tamaño. Son los más versátiles, aunque no se recomiendan para materiales férreos. Para estos es más adecuado el soplete bi-gas.

Elige la técnica adecuada

Las dos técnicas más empleadas son la soldadura blanda o convencional y la dura; todo dependerá de las condiciones y de la aplicación. La primera es la recomendada en aquellas instalaciones de fontanería y de gas. La dura, en cambio, es la estándar en las instalaciones de aire acondicionado y refrigeración.

Add Comment